كشف شامل عن هيكل وأداء وتفاصيل التعبئة والتغليف لخلايا الجيب

Jun 10, 2025

1. مقدمة وآفاق الخلية الجيبية

الخلايا الكيسية هي خلايا تستخدم غشاءً بلاستيكيًا من الألومنيوم كمواد تغليف. بشكل عام، يمكن تقسيم تغليف بطاريات أيون الليثيوم إلى فئتين: خلايا ذات غلاف لين وخلايا ذات غلاف معدني. تشمل الخلايا ذات الغلاف المعدني أغلفة فولاذية وأغلفة ألومنيوم، بالإضافة إلى أنواع أسطوانية ومربعة.

تتميز بطاريات البوليمر عن أنواع البطاريات الأخرى بمواد تغليفها وتصميمها الهيكلي الخاص. من منظور السلامة، يوفر تغليف غشاء البلاستيك المصنوع من الألومنيوم ضمانات سلامة طبيعية. عند حدوث مخاطر السلامة، تميل خلايا الأكياس إلى تخفيف الضغط بشكل طفيف عن طريق الانتفاخ والتشقق، وهو ما يتناقض بشكل حاد مع مخاطر الانفجار التي قد تسببها بطاريات الأغلفة الفولاذية والأغلفة الألومنيومية. من حيث الوزن، تتميز بطاريات التغليف الناعم بخفة وزن ممتازة. بالمقارنة مع بطاريات الليثيوم أيون ذات الغلاف الفولاذي من نفس السعة، يمكن تقليل وزنها بنسبة 40%؛ وبالمقارنة مع بطاريات الليثيوم أيون ذات الغلاف الألومنيومي، يمكن تحقيق انخفاض في الوزن بنسبة 20%. هذا يجعلها تنافسية للغاية في التطبيقات التي يُعد فيها الوزن عاملاً حاسماً.

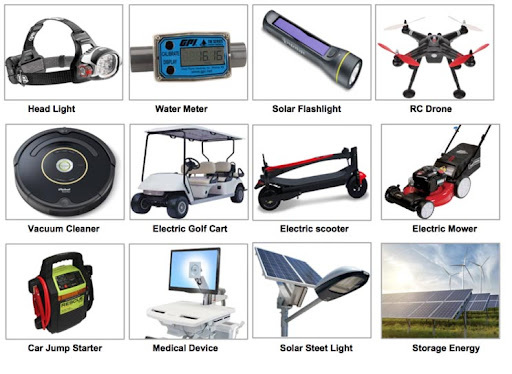

من حيث الأداء الكهربائي، تتميز خلايا الجيب بمقاومتها الداخلية المنخفضة بشكل ملحوظ مقارنةً ببطاريات أيونات الليثيوم العادية. تُقلل هذه المقاومة الداخلية المنخفضة من التفريغ الذاتي للبطارية بشكل فعال، وتُحسّن كفاءة استخدام الطاقة. كما تُعدّ خلايا الجيب جديرة بالثناء من حيث أداء دورة الحياة. فبعد 100 دورة، يقلّ تدهور سعة البطارية بنسبة 4%-7% مقارنةً ببطاريات غلاف الألومنيوم، مما يعني أنها تُوفّر دعمًا للطاقة أكثر متانة واستقرارًا. علاوة على ذلك، تتميز خلايا الجيب بمرونة عالية جدًا في التصميم، حيث تتجاوز حدود شكل البطاريات التقليدية، ويمكن تخصيصها لأي شكل، حتى أنها تصل إلى نحافة فائقة، مُلبّيةً بذلك احتياجات العملاء المتنوعة لنماذج الخلايا المختلفة، مُتيحةً بذلك فرصًا أكبر لابتكار المنتجات.

تستحوذ بطاريات الطاقة ذات التغليف الناعم على أكثر من 50% من حصة السوق في مجال بطاريات الطاقة. ووفقًا للإحصاءات، بلغت حصة السوق العالمية لبطاريات الطاقة ذات التغليف الناعم 42% في عام 2023، بزيادة قدرها 6%. وفي مجال تخزين الطاقة، شهدت خلايا الأكياس، بفضل تصميمها المرن وخصائص دورة حياتها الطويلة، زيادة في السعة المركبة في مشاريع تخزين الطاقة الموزعة بأكثر من 50% على أساس سنوي.

تدعم التطورات التكنولوجية المستمرة أيضًا نمو خلايا الأكياس. فمن خلال تحسين عملية تغليف أغشية البلاستيك والألومنيوم، زادت كثافة طاقة البطاريات إلى أكثر من 300 واط/كجم، مقتربةً من مستوى بطاريات الحالة الصلبة؛ كما أدى التطبيق المتطور لتقنية التصفيح إلى زيادة كفاءة الإنتاج بنسبة 30% وخفض تكاليف التصنيع بنسبة 15%. ومع بدء الإنتاج الضخم لخلايا الأكياس أيون الصوديوم في عام 2024، من المتوقع أن تدفع مزاياها في الأداء في درجات الحرارة المنخفضة والتحكم في التكلفة حصتها السوقية في الأسواق المتخصصة، مثل الدراجات الكهربائية ذات العجلتين والمركبات الكهربائية منخفضة السرعة، إلى آفاق جديدة، مما يعزز مكانتها الرائدة في مجال بطاريات الطاقة.

2. تفاصيل الإنتاج

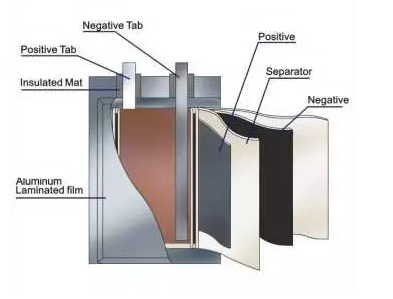

بالمقارنة مع بطاريات الليثيوم ذات الغلاف الفولاذي من نفس المواصفات، فإن سعة بطاريات الأكياس الثلاثية أعلى بنسبة 10-15%؛ ويمكن زيادة سعتها بنسبة 5-10% مقارنةً ببطاريات غلاف الألومنيوم. علاوة على ذلك، وبنفس مواصفات السعة، تكون بطاريات الأكياس أخف وزنًا. هذه الخاصية "عالية السعة وخفة الوزن" تمنحها ميزة كبيرة في سياسة الدعم الجديدة. يتوقع خبراء الصناعة أنه مع تطور مسارات تكنولوجيا البطاريات، سيستمر معدل انتشار بطاريات الأكياس في سوق مركبات الطاقة الجديدة في الارتفاع، ومن المتوقع أن تتجاوز نسبة أنواع البطاريات المختلفة 50% في المستقبل. يُحدد اختلاف مواد غلاف البطارية طرق التغليف المختلفة. تستخدم بطاريات الأكياس غشاءً بلاستيكيًا من الألومنيوم كغلاف وتعتمد عملية تغليف حراري؛ بينما تستخدم بطاريات الغلاف المعدني عادةً اللحام بالليزر للإغلاق. يتكون غشاء البلاستيك من الألومنيوم من ثلاث طبقات، ولكل طبقة دور واضح وتعمل معًا لحماية الخلية. لا تعمل الطبقة الخارجية من النايلون على منح الفيلم البلاستيكي المصنوع من الألومنيوم شكلًا مستقرًا فحسب، بل تقلل أيضًا من تلف غلاف البطارية من الخارج، كما تمنع بشكل فعال اختراق الهواء، وخاصة الأكسجين، مما يحافظ على استقرار البيئة الداخلية للخلية ويضمن المرونة الجيدة لرقائق الألومنيوم المستخدمة في التغليف.

الطبقة الوسطى A مصنوعة من معدن الألومنيوم، الذي يعمل كحاجز متين مقاوم للماء، يمنع الماء والرطوبة من النفاذ إلى داخل الخلية. تجدر الإشارة إلى أن بطاريات أيونات الليثيوم حساسة للغاية للرطوبة، وعادةً ما يكون محتوى الرطوبة في صفيحة القطب الكهربائي عند مستوى PPM. يُعد وجود طبقة AI أمرًا بالغ الأهمية. بالإضافة إلى ذلك، توفر طبقة A أيضًا مرونة أثناء تشكيل غشاء الألومنيوم البلاستيكي، مما يُسهّل معالجة الثقوب. تُشكّل طبقة PP (البولي بروبيلين) في الطبقة الداخلية جوهر التغليف الحراري. عند 100 درجة مئوية، تذوب طبقة PP وتصبح لزجة، من خلال تسخين رأس الختم لإذابتها وربطها، وبعد التبريد، تُصبح تغليفًا متينًا. علاوة على ذلك، لا تذوب طبقة PP أو تنتفخ بفعل المذيبات العضوية في الخلية، مما يعزل الإلكتروليت الداخلي بفعالية عن طبقة AI ويمنع تآكلها، مما يضمن التشغيل الآمن للبطارية.

قد يبدو الفيلم البلاستيكي المصنوع من الألومنيوم بسيطًا في بنيته، ولكن في عملية الإنتاج، يعد تحقيق المركب الموحد والثابت للمواد الثلاثة تحديًا تقنيًا كبيرًا.

في عملية إنتاج بطاريات الأكياس، تُشبه إحدى العمليات عملية تصنيع البطاريات التقليدية، ولن نتطرق إليها بالتفصيل. تتميز عملية تشكيل صفيحة القطب وسلك القطب بتميزها: عادةً ما تُشكل صفيحة القطب بدقة عن طريق القطع بالقالب، بينما يُمكن معالجة سلك القطب بالقطع بالليزر أو القطع بالقالب. يُعد تكديس صفائح القطب الخطوة الأساسية في إنتاج بطاريات الأكياس. تشمل طرق التكديس الشائعة تكديس صفائح القطب على شكل حرف Z، وتكديس صفائح القطب بطريقة اللف، حيث تُرص صفائح القطب المقطوعة واحدة تلو الأخرى، وتُثبت بشريط لاصق لتشكيل قلب الملف، ثم تُوضع في أخدود غشاء البلاستيك والألومنيوم المُشكل. تتميز خلية الأكياس بإمكانية التخصيص المحلي، حيث يُمكن تصميمها بمواصفات أحجام مختلفة وفقًا لمتطلبات العميل. بعد تحديد أبعاد الشكل، يلزم تخصيص قالب خاص لإكمال عملية تشكيل غشاء البلاستيك والألومنيوم، والتي تُعرف عادةً باسم "ثقب الثقوب". يتم تنفيذ هذه العملية في ظل ظروف التسخين، باستخدام قالب التشكيل لثقب الأخدود الذي يتطابق مع قلب الملف على الفيلم البلاستيكي المصنوع من الألومنيوم، مما يوفر مساحة استيعاب دقيقة لتجميع الخلايا اللاحق ويضمن الهيكل العام وأداء بطارية الحقيبة.

بعد تشكيل غشاء البلاستيك المصنوع من الألومنيوم بالثقب والقطع، يُطلق عليه اسم "كيس الجيب". في الإنتاج الفعلي، يجب اختيار شكل ثقب كيس الجيب بمرونة وفقًا لسمك الخلية: عندما تكون الخلية رقيقة، عادةً ما يُستخدم ثقب أحادي الحفرة؛ أما إذا كانت الخلية سميكة، فيُستخدم ثقب مزدوج الحفرة. ويرجع ذلك إلى أن قدرة تشوه غشاء البلاستيك المصنوع من الألومنيوم محدودة. في حالة التمدد والثقب المفرطين، من المرجح جدًا أن يتسبب ذلك في تمزق المادة، مما يؤثر على سلامة البطارية وسلامتها.

علاوةً على ذلك، خلال عملية الإنتاج، تُجرى عمليات الختم في منطقة الوسادة الهوائية وفقًا للمتطلبات، وتُضاف هياكل هوائية. تلعب هذه المكونات الهوائية دورًا حاسمًا في مرحلة تكوين البطارية، إذ تجمع الغازات الناتجة عنها بفعالية، مما يمنع تراكمها من التأثير على أداء الخلية وبنيتها، ويضمن استقرار بطارية الكيس وموثوقيتها في عمليات الاستخدام اللاحقة.

قم بوضع قلب الملف المطوي في الحفرة التي تم تشكيلها.

يتم وضع قلب الملف في الحفرة، وبعد عدة خطوات معالجة، تكون المنطقة التي تحتاج إلى التغليف مطلوبة.

بعد وضع قلب الملف بدقة في تجويف تشكيل غشاء الألومنيوم والبلاستيك، يجب إدخال غشاء الألومنيوم والبلاستيك بالكامل في التركيبة ونقله إلى آلة الختم العلوية لإجراء عمليات الختم العلوية والجانبية. أثناء عملية التغليف، يجب تسخين رأسي الختم مسبقًا إلى درجة حرارة محددة (عادةً حوالي 180 درجة مئوية). عندما يُغلق رأسا الختم ويضغطان على غشاء الألومنيوم والبلاستيك، تُسخن طبقة البولي بروبيلين الداخلية (PP) وتذوب، مما يُحقق التصاقًا متينًا لغشاء الألومنيوم والبلاستيك بفضل قدرتها على الالتصاق.

تفاصيل عملية إحكام الإغلاق العلوي: جوهر عملية إحكام الإغلاق العلوي هو إحكام إغلاق منطقة اللسان. تعتمد هذه العملية على المكون الرئيسي في اللسان - غراء اللسان. يتميز غراء اللسان بخاصية الانصهار والالتصاق الحراري. تذوب مادة البولي بروبيلين داخل غراء اللسان وطبقة البولي بروبيلين من غشاء الألومنيوم والبلاستيك في آنٍ واحد تحت ظروف التسخين، مما يُشكل بنية إحكام متكاملة. لا تضمن هذه العملية عزل اللسان عن العالم الخارجي فحسب، مما يُجنّب مخاطر قصر الدائرة، بل تُعزز أيضًا قوة التغليف وإحكامه من خلال الترابط الجزيئي بين المواد، مما يضمن أداءً آمنًا لبطارية الكيس.

بعد إتمام عملية إحكام إغلاق خلايا الأكياس من الأعلى والجانب، تخضع لفحص بالأشعة السينية للتحقق من محاذاة قلب الملف، والتأكد من دقة هيكلها الداخلي وخلوه من الأخطاء. بعد اجتياز الفحص، تدخل خلايا البطارية غرفة التجفيف لعملية التجفيف. تُترك في بيئة التجفيف لفترة زمنية محددة لإزالة بخار الماء من غشاء الألومنيوم والبلاستيك والبقايا الداخلية، وذلك لمنع أي تأثير على أدائها اللاحق.

بعد ذلك، تنتقل عملية التعبئة والختم (قد تُضيف بعض المصانع طبقة طلاء قبل التعبئة لحماية غشاء الألومنيوم والبلاستيك بطبقة واقية إضافية لمنع تآكل الإلكتروليت). في هذه المرحلة، لا تحتفظ خلايا البطارية إلا بالفتحة الموجودة في منطقة كيس الغاز، وهي قناة التعبئة. بعد اكتمال التعبئة، يجب إغلاق حافة كيس الغاز مسبقًا (أي "إغلاق إضافي")، باستخدام نفس مبدأ الإغلاق الحراري المُستخدم في الإغلاق العلوي والجانبي، لإذابة طبقة البولي بروبلين (PP) من غشاء الألومنيوم والبلاستيك ولصقها، مما يحقق عزلًا تامًا بين البيئة الداخلية لخلية البطارية والبيئة الخارجية. عند هذه المرحلة، تكون عملية التعبئة الرئيسية لخلية البطارية ذات العبوة اللينة قد اكتملت تقريبًا، ثم تُنفذ الخطوات التالية، مثل التشكيل وقياس السعة.

بعد اكتمال التشكيل، تدخل خلايا البطارية في عملية الختم الثانية. تتكون هذه العملية من خطوتين: أولاً، يُستخرج الغاز من خلايا البطارية (تُدرج بعض الشركات هذه العملية كعملية إزالة غاز منفصلة)؛ ثم تُعاد غلق خلايا البطارية لضمان أداء الختم. بالإضافة إلى ذلك، تُضيف بعض الشركات عمليات قطع الوسادة الهوائية وطي الحواف بعد عملية الختم الثانية. بالنسبة للبطاريات ذات السعة الكبيرة وإنتاج الغاز العالي، تعتمد بعض الشركات عملية خاصة تشمل إزالة الغاز المسبقة، والتشكيل، وإزالة الغاز المسبقة، والختم الثاني.

خلال عملية الختم الثانية، يُثقب كيس الغاز أولاً بشفرة القطع، ثم يُفرّغ. يسمح هذا باستخراج الغاز الموجود داخل الكيس وكمية صغيرة من الإلكتروليت. بعد ذلك مباشرةً، يُغلق رأس الختم في منطقة الختم لضمان إحكام إغلاق خلية البطارية. وأخيرًا، يُقطع كيس الغاز الخاص بخلية البطارية المختومة، وبعد ذلك، تُجرى عمليات التشذيب والطي لضمان عدم تجاوز عرض خلية البطارية الحد المسموح به. وبهذه الطريقة، تتكون خلية بطارية ذات حزمة ناعمة.

أساي إنتليجنت أغلفة الأعمال معدات تجميع خلايا الجيب، أنظمة اختبار خلايا البطاريات والحزم، المنشورية، وحزم البطاريات الكيسية، وآلات التجميع شبه الأوتوماتيكية والأوتوماتيكية بالكامل، وما إلى ذلك. إذا كانت لديك أي حاجة، فلا تتردد في الاتصال بنا في أي وقت.